W jaki sposób efektywnie wydłużyć żywotność narzędzi skrawających?

Zużycie narzędzi skrawających w pracy jest sprawą oczywistą i nie da się mu zapobiec. Przy tak dużych siłach tarcia działających na każdy element, pierwsze objawy zużycia mogą pojawić się niezwykle szybko. Dlatego tak ważny jest odpowiedni wybór narzędzia i dostosowanie go do specyficznych warunków. Dobranie parametrów pracy, materiału, a także proces regeneracji po zużyciu potrafią znacząco wydłużyć żywotność narzędzi skrawających, w tym nawet najbardziej zaawansowanych frezów czy narzędzi składanych.

W procesie zużycia narzędzi można wyróżnić jego kilka rodzajów. Są to ścieranie mechaniczne, adhezja (silne przyleganie cząstek materiału obrabianego do ostrza skrawającego), dyfuzja (przenikania atomów z ostrza do materiału obrabianego i odwrotnie), deformacje plastyczne oraz chemiczne degradacje. Z kolei w zależności od szybkości zużycia może to być zużycie normalne (prawidłowe) lub wytrzymałościowe.

Już na pierwszy rzut oka widać, że mając odpowiednią wiedzę nt. narzędzi skrawających i dobierając trafnie kształt, średnicę, materiał i powłokę można skutecznie przeciwdziałać większości powodów zużycia.

Właściwe parametry obróbki

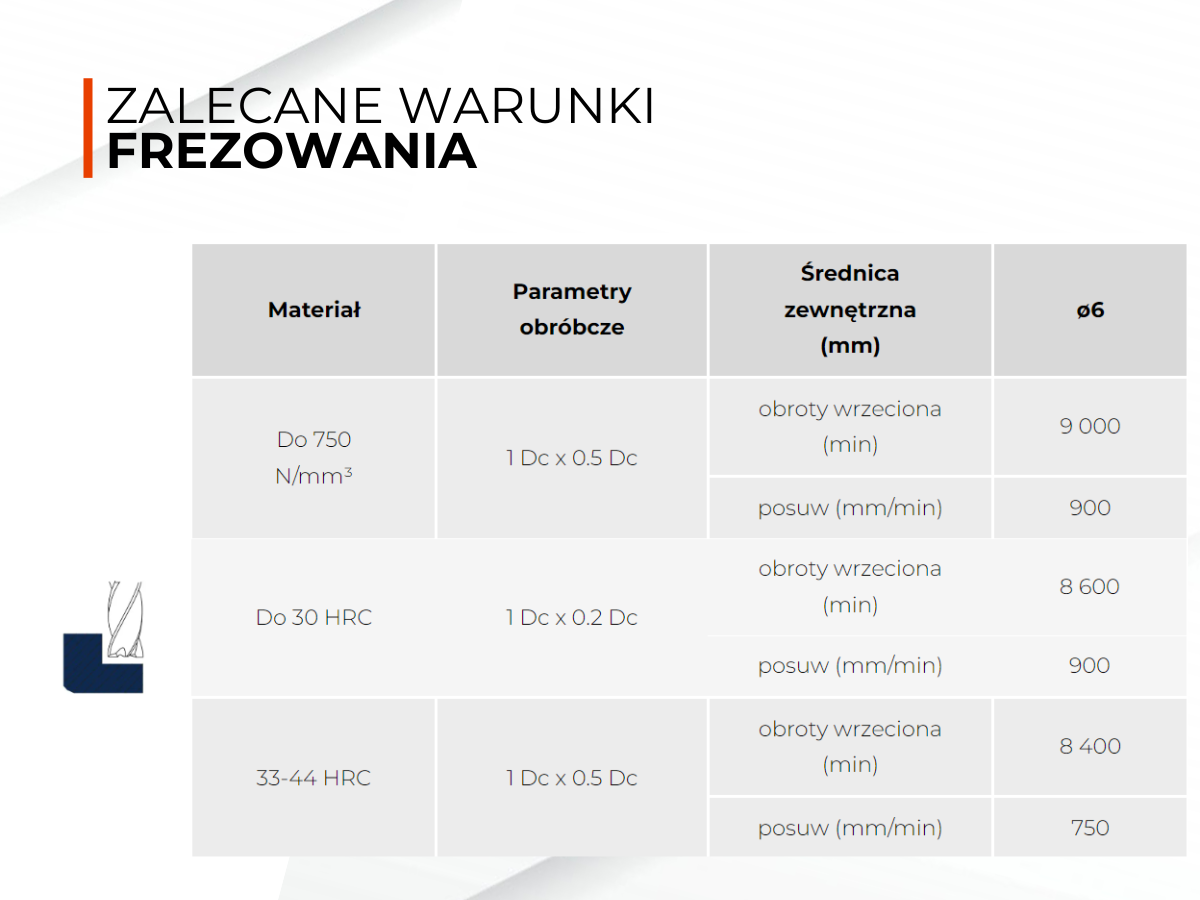

Prędkość skrawania, odpowiedni posuw i maksymalna głębokość skrawania to parametry, które mają największy wpływ z punktu widzenia trwałości ostrza w narzędziach skrawających. Stosowanie nieodpowiednich parametrów obróbki niesie za sobą wzrost temperatury. To z kolei przyczyna nadmiernego ścierania i deformacji plastycznych. Równocześnie przy zbyt niskich prędkościach skrawania może pojawiać się narastanie wiórów i ich utrudniona ewakuacja. Jeżeli chodzi o posuw i głębokość skrawania sytuacja kształtuje się analogicznie.

Dlatego też w JG Precision Tools do serii naszych frezów z linii Humm Mill przygotowaliśmy rekomendacje dla naszych klientów. Wszystkie dane dotyczące zalecanych prędkości skrawania i posuwu dostępne są w każdym z frezów VHM. W tabelach prezentujemy dobranie prędkości i posuwu dla różnych rodzajów materiałów w zależności od pracy całą powierzchnią frezów lub jedynie ich częścią.

Dobranie odpowiednich powłok PVD

Mówiąc o czynnikach, które wpływają na żywotność narzędzi skrawających warto zwrócić uwagę na odpowiednio dobraną powłokę PVD. To proces powlekania cienkowarstwowego, w którym powstają powłoki z czystego metalu, stopów metali i ceramiki o grubości zwykle w zakresie od 1 do 10 µm. Powłoki PVD zapewniają doskonałe właściwości ślizgowe połączone z bardzo wysoką twardością wierzchniej warstwy. Chronią przed zatarciami, zużyciem ciernokorozyjnym, a także skokowo podnoszą odporność na oddziaływanie temperatur w całym procesie.

Narzędzia skrawające, w tym także nasze katalogowe frezy Humm Mill do metalu pokrywamy naszymi autorskimi powłokami PVD. Proces ich nakładania to tzw. napylanie (ang. sputtering). Dzięki temu oferujemy powłoki pozbawione kropelek na powierzchni, o wyjątkowo gładkiej powierzchni, które zwiększają wytrzymałość nawet do 1200 stopni Celsjusza!

Niezbędna ewolucja narzędzi skrawających

Obecnie coraz częściej wykorzystywane są zaawansowane materiały do produkcji. Obróbka takich materiałów sprawia, że jako producent narzędzi skrawających rozwijamy systemy i technologie, które podnoszą odporność narzędzi na zużycie. Powszechne stają się narzędzia wykonane z węglika spiekanego, a coraz częściej nawet ze spieków ceramicznych. Wszystko by umożliwić pracę w ciężkim materiale i podnieść żywotność narzędzi skrawających.

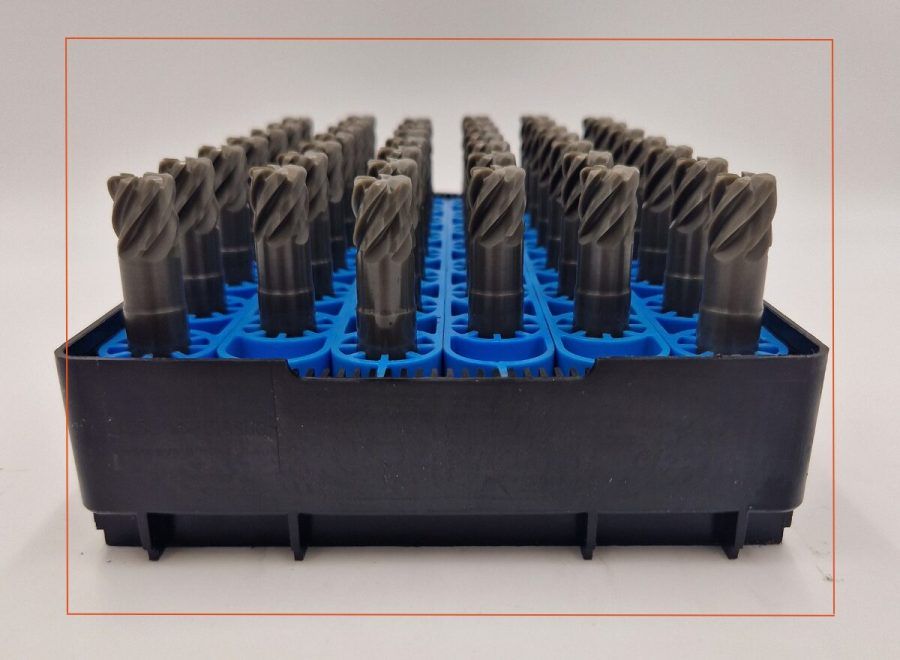

Wszystko to ze względu na coraz popularniejsze wykorzystanie takich materiałów jak nadstopy niklu, żarowytrzymałe stale nierdzewne, czy stopy tytanu. W JG Precision Tools realizujemy również zamówienia na frezy ceramiczne. To narzędzia, które wyglądem przypominają plastikowe, jednak to bardzo drogie i zaawansowane frezy. Poniżej przedstawiamy zdjęcie takich frezów.

Regeneracja narzędzi skrawających – sposób na ograniczenie kosztów

Odpowiednie użytkowanie narzędzi i dobranie parametrów czy powłok pozwalają dać narzędziom drugie życie. Proces regeneracji nie oznacza, że narzędzie traci swoje właściwości. Dobrze zregenerowane narzędzia praktycznie nie ustępują nowym. Przy tym w procesie regeneracji można nie tylko odtworzyć wszystkie parametry narzędzia (wymiary, geometrię), ale także odpowiednio zmodyfikować. Równie istotne jest to, że proces regeneracji tego samego narzędzia można przeprowadzać kilkukrotnie, generując oszczędności.

O tym czy narzędzie nadaje się do regeneracji świadczy jego stan. Dlatego tak ważne jest odpowiednie użytkowanie i dobranie narzędzia do swojej pracy. Zyskujemy w ten sposób możliwość wielokrotnych regeneracji narzędzi skrawających. Warto dbać o swoje narzędzia. Przy niewielkim wysiłku, otrzymujemy wymierne oszczędności finansowe dla przedsiębiorstwa. Przy okazji przyczyniamy się do ochrony środowiska i ograniczenia zużycia metali ziem rzadkich.